Use good quality inlet wire/rod, and properly maintain your machine and lubricant. Choose the best drawing die material, use the correct drawing die size sequence, and use proper inner geometries (angle and bearing) that match the wire alloy you draw. Contact Esteves Group to find out if we can help.

See “How can I increase the uptime of my wire drawing machine?”

Depending on how dirty your dies are you may want to use a degreasing agent, an ultrasonic bath, compressed air and special cleaning paper.

Contact us so we can help you choose the most economical solution. Basically, the best material depends on the wire material you draw along with the amounts you draw. Please check the comparison page first to see which drawing die materials are available for the size you need to draw. After that we recommend:

- PCD dies are ideal for long production runs and for drawing abrasive wire materials as they outlast TC, SSCD and ND dies.

- SSCD and ND dies are an excellent option for manufacturing fine and ultra-fine wires. Single crystal diamond dies provide superior quality, hardness, accuracy and a long service life.

- Using TC dies for manufacturing ferrous rod-size wires, and for relatively short production and trial runs.

We highly recommend contacting us to help you choose the most economical solution and to lower the total cost of ownership of your drawing dies.

To visually inspect the wire die’s inner profile surface for sizes below .3125” (8mm) then a microscope would be your best option. For die sizes larger than .3125” (8mm) you can use a magnifying glass.

For a rough-check of the diameter we suggest using check-pins. If you need a more accurate measure, pull wire through the die and measure the wire diameter with a micrometer or laser-mike.

Use good consistent quality inlet wire. Use a drawing die sequence that matches your machine, speed, and wire alloy. Make sure all drawing die geometries match the wire alloy you draw. If you are not sure about any of these then let us know. We are here to help!

From the drawing die side, use the correct drawing die size sequence matched to your wire drawing machine and wire alloy. Let us know your current die size sequence and we will let you know if it can be improved!

Just give us a call and ask about our training services. We are here to help! We have special seminars that we can give at your location or that you can attend in our factory.

Just give us a call by using the phone number mentioned at the top right of this page (on a desktop), or inside the menu (on a mobile device) or find the sales and service representatives for your area here. We are here to help!

Keep your lubricant concentration and temperature within your supplier’s recommended parameters. Failing to do so will decrease the lubricity and lead to increased die wear. Make sure your filtration system is working properly to keep your drawing lubricant clean. Ideally, make sure the lubricant spouts are directed to the drawing die inlet to keep the entrance section of the drawing die clean, preventing the die from plugging up. Ensure sure the wire enters and exits the die as perpendicular as possible in order to prevent uneven wear of the die.

Wire drawing offers much better dimensional control of the wire diameter as the wear only changes its cross-sectional area. Wire rolling forces can cause the gap between the rolls to change resulting in the rod or wire to change its shape.

Wire drawing allows for diameters all the way down to 7 μm (.00027”) and requires lower capital equipment cost.

Call your Esteves Group sales representative and ask about our expediting options.

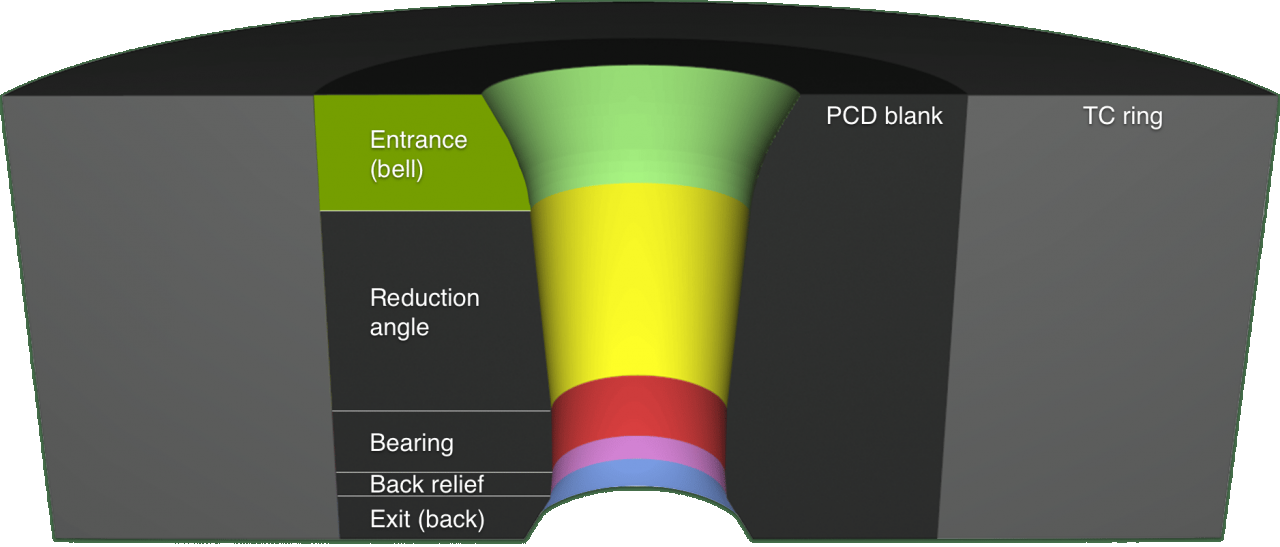

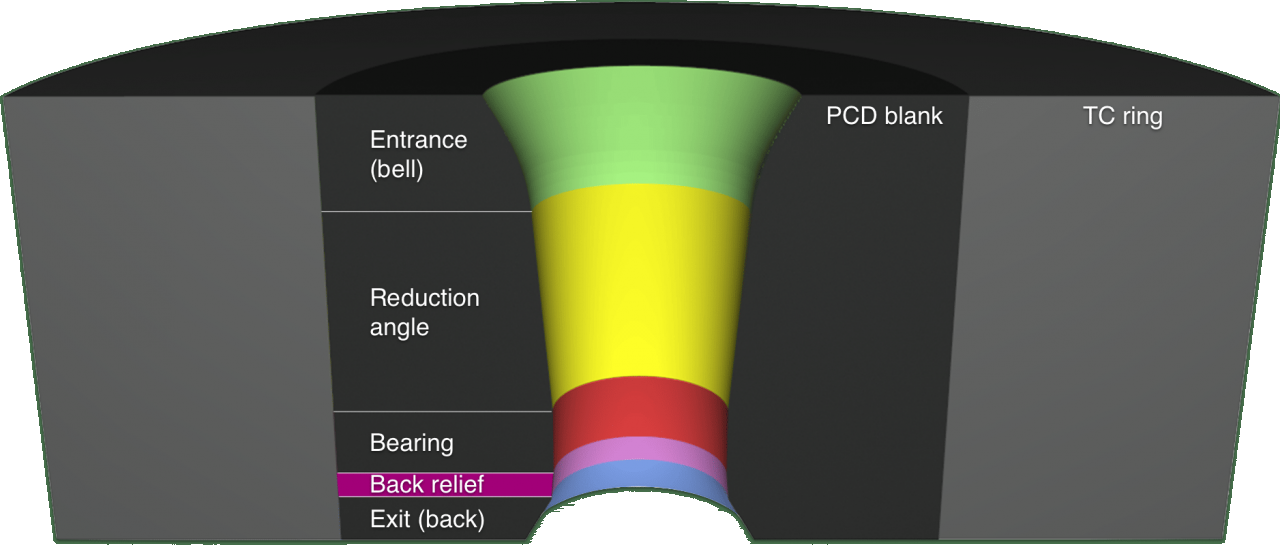

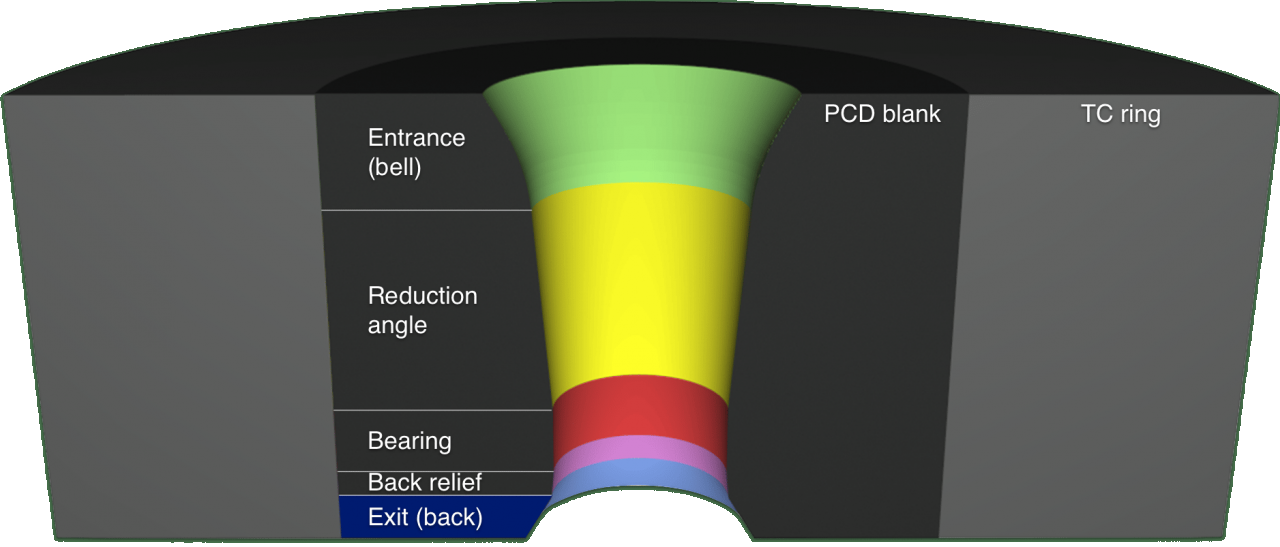

The entrance cone (bell) should be sufficiently open to allow wire drawing lubricant to enter the die and flush out any particles that have been generated. The entrance cone is typically well blended to the top of the reduction angle so that there is no sharp edge at the transition. The standard entrance cone angle for a drawing die is 60 degrees.

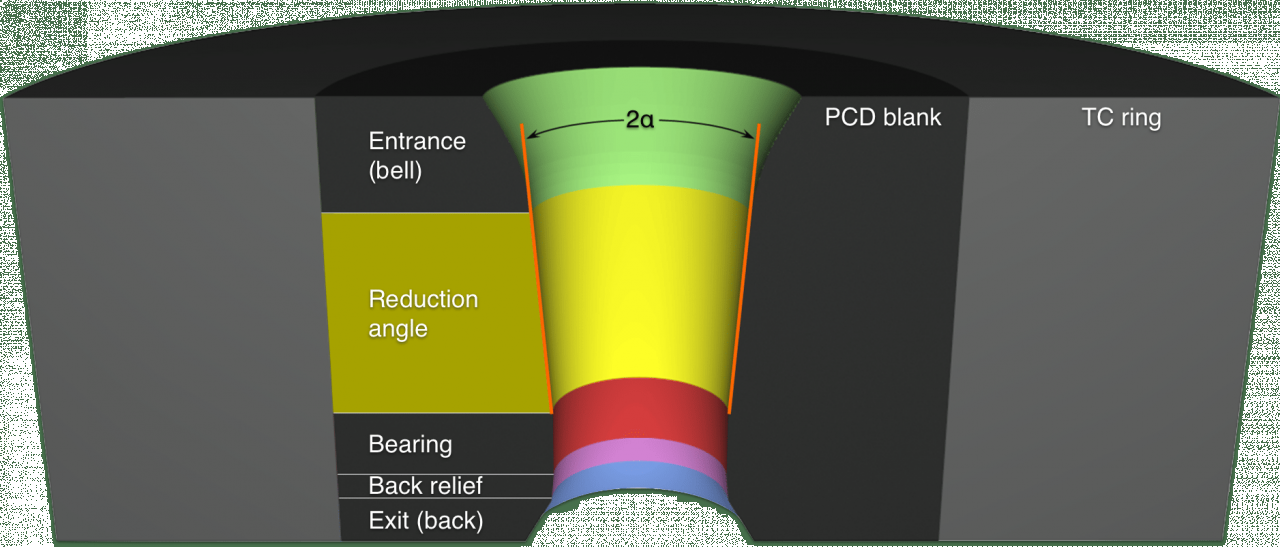

The reduction cone is the area where the incoming wire is reduced. Esteves Group can optimize the reduction angle (2α) for your wire material to ensure that the deformation takes place in a smooth, homogeneous, and controlled way.

Typically, the harder the material being drawn, the narrower the reduction angle of the die. The softer the material being drawn, the wider the angle of the die. The greater the reduction or elongation of the wire being drawn, the wider the angle required. If the elongation is reduced, then the reduction angle needs to be tighter.

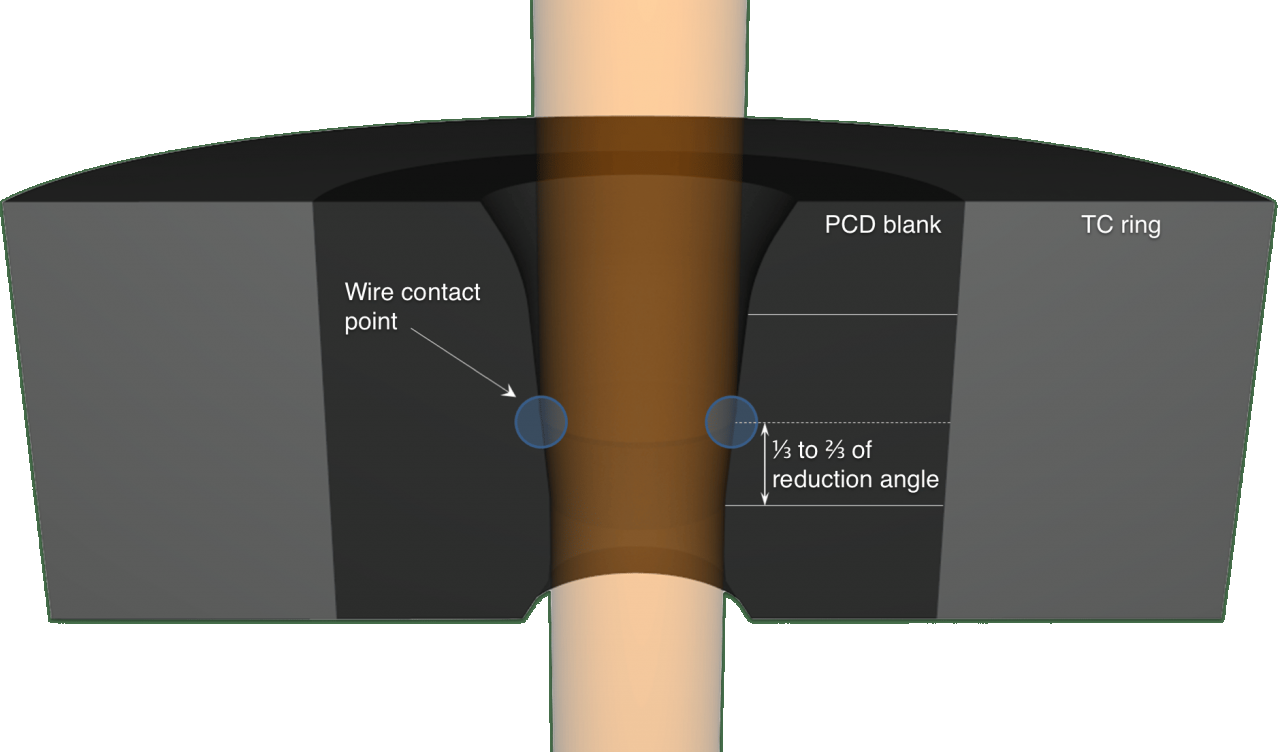

The point where the wire contacts the reduction angle is very important for a successful drawing process. The wire contact area should be between 1/3 – 2/3 inside the reduction angle to ensure good metal deformation and proper lubrication.

The contact point is influenced by the reduction angle, the total thickness of the diamond insert, and the diameter of the incoming wire. Taking into account these parameters, a customized die can be designed in our Drawing Die Wizard software to help you improve your drawing process.

If the angle is too wide for the elongation of the wire, causing the wire contact point to be too close to the bearing, the die can wear out very quickly. A wear-ring first forms at the point of wire contact in the reduction angle. As the die is used, wear will slowly extend from the wear-ring to the bearing. Once the wear reaches the bearing, wire surface quality will deteriorate and the wire as well as the die will become oversized. Depending on the amount of wear, the die can be repolished or recut.

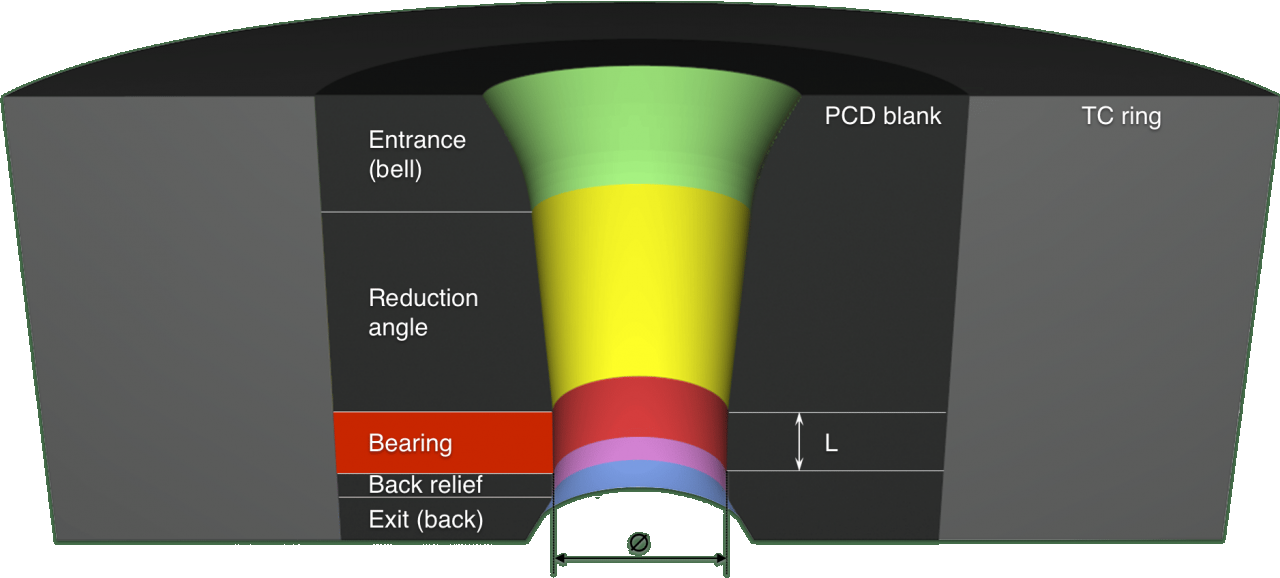

The bearing area determines the wire surface quality and the wire diameter. The length of the bearing (L) is usually about 20% to 50% of the nominal wire diameter (Ø). However, this percentage varies depending on the wire material, drawing process, and on the specifications of the wire to be drawn.

The back relief is a small section between the bearing and exit cone which allows the wire to exit freely from the bearing, avoiding contact with any sharp edge that could scratch the wire.

The exit cone (back) is designed to strengthen the exit of the die. The exit cone keeps the metal forming area centered in the blank, improving heat transport away from the metal forming zone.

Call now to learn about the high-performance and consistency of SSCD dies.

1-800-325-7989